В тренде

- Китайско-Российский Золотой Мост принял участие в международной выставке «Здравоохранение 2023 г».

- Китайско-Российский Золотой Мост принял участие в 30-й международной выставке InterCHARM

- CIFTIS -2023 — Китайская международная выставка торговли услугами в Пекине

- Компания «Китайско-Российский Золотой Мост организовала для российских клиентов посещение Китайской компании производителя комбикормового оборудования

- Китайско-Российский Золотой Мост принял участие в международной медицинской выставке в Шанхае

- «Китайско-Российский Золотой Мост» исполняется 15 лет со дня основания!

- Удачное завершение делового года. Поставка из Китая автоматического упаковщика подгузников Р25

- Компания «Китайско-Российский Золотой Мост» приняла участие в международной выставке «Здравоохранение 2022 г».

- На критическом уровне. Как дела с поставками микрочипов в РФ и поможет ли сотрудничество с Китаем?

- Китайское сырье для производства средств личной гигиены уже в России

Оборудование для непрерывной экструзии медных изделий

Прямой горизонтальный пресс-экструдер одинарного действия для медного сплава

В настоящее время полиэтиленовые и полипропиленовые трубы, различных диаметров для горячего и холодного водоснабжения, канализации, газопроводов низкого давления изготавливают методом экструзии.

Экструзия – это процесс обработки материала давлением.

Но возможно методом экструзии так же изготавливать изделия из металла.

Например: профили разной формы из алюминия, или прутки, трубы, проволоку из меди, медных сплавов, стали и других материалов и сплавов.

Для такого производства изделий им металлов, необходимо специальное оборудование.

Например: Прямой горизонтальный пресс-экструдер одинарного действия для медного сплаваXJ-630DT.

Пресс выдает Номинальное усилие прессования: 630T.

Номинальное давление системы: 21MPa (смотрите полные характеристики)

Это высоконадежное современное оборудование от лучших китайских производителей.

В ходе технологического процесса заготовка первоначально продавливается через отверстие, которое образует наружную форму прутка. Внутренняя форма определяется формами различных оправок.

Достоинства данной технологии в том, что с ее помощью можно непрерывно экструдировать металлические изделия практически любой формы.

Описание

Техническое решение пресс-экструдера для медного сплава 630 тонн

- Объем поставки и цена:

П.п. | Наим. оборудования | Тип | Кол-во | Цена $ |

1 | Прямой горизонтальный пресс-экструдер одинарного действия для медного сплава | XJ-630DT | 1 Шт. | 120770 |

2 | Нагревательная печь пресс-форм | ML-600 | 1 Шт. | 3890 |

3 | Среднечастотная индукционная нагревательная печь | KGPS-250 | 1 Шт. | 42310 |

4 | Острильный станок | ZN-50 | 1 комп. | 8460 |

5 | Цепная тяговая тележка | 20T | 1 Шт. | 40620 |

6 | Двухвалковый рихтовальный станок | LSQ-40 | 1 Шт. | 30460 |

7 | Пила для резки готовых изделий | JQ-50 | 1 Шт. | 18620 |

8 | Гидравлический пресс для упаковки отбросов | Y81-250 | 1 Шт. | 54150 |

В итоге 329 280 долл. | ||||

- Срок поставки оборудования: за 4 месяца после получения аванса за оборудование.

- Метод платежа: 1> Авансовый платеж в размере 30% от общей стоимости оборудования.

2> Платеж в размере 70% от общей стоимости при получении товаров.

- Монтаж и наладка: 4~5 технических персоналов должны предоставлять услуги по монтажу и наладке оборудования на месте покупателя, период наладки – 30~40 дней. Покупатель должен предоставлять занимающимся наладкой персоналам авиабилеты туда и обратно, отвечать за расходы на питание, жилье и транспорт в период наладки, а также платить каждому по 50 долларов за каждый день.

- Упаковка оборудования: цена оборудования является ценой франко-борт (ФОБ), включает в себя цену упаковки для морских перевозок.

Срок действия предложения: 2 месяца

Прямой пресс-экструдер одинарного действия для медного сплава 630 тонн

Ⅰ. Общие сведения

- Сорт прессованной продукции и материал: продукция из медного сплава и других сплавов

- Основные технологические параметры

2.1 Спецификация слитков

Диаметр круглого слитка: Φ100mm Длина слитка сплошной заготовки: 150~450mm

2.2 Спецификация цилиндра пресс-экструдера:

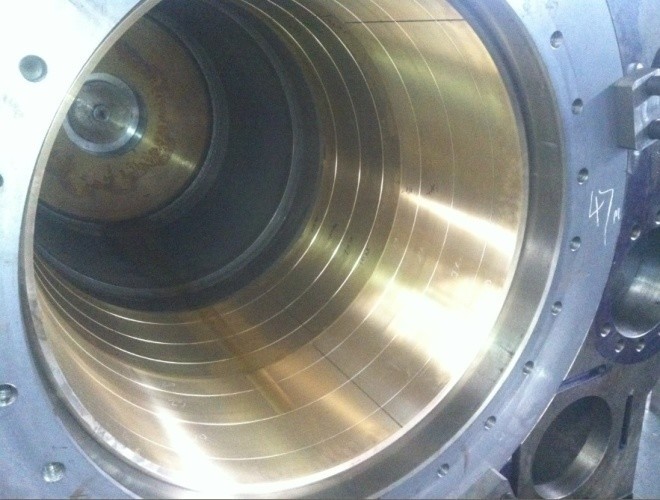

Внутренний диаметр: Φ105mm Длина: 500mm

2.3 Размер выходного отверстия: Φ130×150mm (по требованиям потребителя)

2.4 Размер держателя матрицы:

Диаметр × толщина: Φ200×200mm (изготовлено по фактическим требованиям потребителя)

2.5 Пресс-экструдер должен выполнять технологические требования:

1> Прессование профиля из сплошного слитка в прямом направлении

2.6 Управление приводом оборудования и рабочий режим

1> Данное оборудование осуществляет необходимые технологические операции с помощью гидравлического привода и режима электрического управления.

2> Для электросистемы применяется режим управления PLC в комплексе с человеко-компьютерным интерфейсом.

3> Рабочий режим включает в себя автоматический и ручной режим одинарного хода.

2.7 Условия эксплуатации оборудования

1> Рабочая среда, предоставленная потребителем: Противоизносное гидравлическое масло N68.

Однократное количество загрузки около 3500L

2> Электрохозяйство, предоставленное потребителем: 380V±10%;50HZ 210KW

3> Источник воды для охлаждения, предоставленный потребителем: Качество охлаждающей воды: водородный показатель 7~8.5

Температура охлаждающей воды: ≤30℃.

Расход циркуляционной воды: ≥303/ч

Давление циркуляционной воды: 0.2-0.3MPa

Ⅱ. Техническая спецификация оборудования и инструкция

- Механическая конструкция главной машины

Данное оборудование состоит из механических элементов, гидравлической системы и системы электрического управления.

1.1 Элементы механической конструкции

Пресс-экструдер для медного сплава 630 тонн состоит из четырех натяжных колонн, предварительно напряженной рамы (оболочки квадратной формы), заднего длинноходного слитка одинарного действия с дли ходом, горизонтального масляного пресса; для рамы применяется сварной узел, для переднего и заднего лонжерона, седла цилиндра пресс-экструдера, кронштейна поршня применяется литая сталь 35#, для корпуса главного цилиндра применяется кованая сталь 35#. Главная электромеханическая система установлена на нижней части бака.

1.2 Размер выходного отверстия на переднем лонжероне: Φ130×150mm.

1.3 Размер гнезда пресс-формы: φ200×200 mm. Для предотвращения разноса держателя матрицы применяются гидравлический зажим формы и механическая ограничительная система.

1.4 Для механизма подачи прутка применяется одиночный захватный механизм, подавающий с нижней части рамы на центральное положение прессования.

1.5 Для цилиндра прессования применяется рельс типа «X», чтобы осуществляется точная фиксация. Метод нагрева цилиндра прессования является нагревом электронагревательной трубкой.

1.6 Для пунсона применяется подвижная прессшайба.

1.7 Высота центров главной машины составляет 1000mm (имеет в виду расстояние между низкой частью рамы и центром выходного отверстия).

1.8 Применяется квадратные ножницы со штамповочным цилиндром.

- Гидравлическая система управления

2.1 Для главной топливной магистрали применяется интегрированное управление логическим клапаном, для вспомогательного действующего и управляющего клапана применяется интегрированное управление трехпозиционным четырехходовым переходным клапаном.

Гидроклапан: для действующего переводного клапана и управляющего клапана применяется продукция немецкой марки Rexrotth.

2.2 На главной машине установлена система охлаждения и фильтрации гидравлического масла с функциями охлаждения и циркуляционной фильтрации гидравлического масла. Для охладителя применяется листовая конструкция из нержавеющей стали.

2.3 Для главного гидравлического насоса применяется продукция Гуйчжоуской компании «Лиюань», для вспомогательного насоса применяется продукция Японской компания по производству измерительного прибора в Токио.

- Система электрического управления

3.1 Для программного управления PLC применяется изделия серии S7 немецкой марки Siemens.

3.2 Размер человеко-компьютерного интерфейса – 10.4 дюйма.

3.3 Применяются воздушный выключатель, контактор переменного тока, тепловое реле, кнопка и другие электрические элементы марки Schneider.

3.4 Пресс-экструдер имеет ручной и полуавтоматический рабочий режим. В качестве ящика управления применяется ящик управления рычажного типа (не определено).

3.5 Требование к источнику питания: 380V±10%,50HZ±1%. Для запуска главного электродвигателя применяется режим запуска «Y-△».

3.6 При нормальной работе пресс-экструдера, температура бака должна быть в пределах 35℃~45℃, и не должна превышать 50℃ и более.

Ⅲ. Основные технические параметры пресс-экструдера типа XJ-630

- Конструкция оборудования

1.1 Данное оборудование является прямым горизонтальным гидравлическим пресс-экструдером одинарного действия.

1.2 Номинальное усилие прессования: 630T

1.3 Номинальное давление системы: 21MPa

1.4 Спецификация обычного прутка: φ100mm×(150-450)mm

1.5 Спецификация обычного держателя матрицы: φ200×200 mm

1.6 Габариты оборудования: 7.0M×3.2M×2.8M

1.7 Высота центра оборудования: 1000mm

- Основные параметры

2.1 Главный цилиндр

2.1.1 Диаметр ныряла: φ600mm

2.1.2 Полезный ход: 1200mm

2.1.3 Усилие прессования: 594T

2.2 Боковой цилиндр (2 шт.)

2.2.1 Диаметр цилиндра: φ125mm/φ90mm

2.2.2 Полезный ход: 1200mm

2.2.3 Усилие прессования (2шт. при рабочем давлении 21MPa): 51T

2.3 Цилиндр прессования

2.3.1 Спецификация цилиндра прессования: φ450mm (внешний диаметр) ×500mm (длина)

2.3.2 Диаметр цилиндра: φ125mm/φ80mm (4шт.)

2.3.3 Полезный ход: 300mm

2.3.4 Усилие зажима цилиндра прессования (4шт. рабочее давление: 21MPa): 103T

2.3.5 Усилие открытия цилиндра прессования (4шт. рабочее давление: 14MPa): 40T

2.3.6 Спецификация внутреннего отверстия цилиндра прессования: φ105mm×500mm (длина)

2.4 Механизм резки

2.4.1 Диаметр цилиндра: φ140mm/φ90mm

2.4.2 Полезный ход: 450mm

2.4.3 Срезающее усилие (рабочее давление 14MPa): 21T

2.5 Скользящий держатель матрицы

2.5.1 Диаметр цилиндра: φ80mm/φ60mm

2.5.2 Полезный ход: 620mm

2.5.3 Максимальная тяга: 10T

2.5.4 Конструкция держателя матрицы: монолитная

2.6 Скорость

2.6.1 Скорость прессования: 0.5-25mm/s (регулируемая)

2.6.2 Скорость быстрой подачи: 280mm/s

2.6.3 Скорость быстрого отвода: 260mm/s

2.6.4 Скорость включения цилиндра прессования: 170mm/s

2.6.5 Скорость выключения цилиндра прессования: 170mm/s

2.6.6 Скорость спуска ножниц: 290mm/s

2.6.7 Скорость подъема ножниц: 420mm/s

- Гидравлическая система

3.1. Главный масляный насос: A7V250 Насос с переменным рабочим объемом: 2шт. Производитель: Гуйчжоуская компания «Лиюань»

3.2. Вспомогательный масляный насос: SQP43-60-38 Лопастный насос: 1шт. Производитель: Японская компания по производству измерительного прибора, Токио

3.3. Гидравлическое масло (клиент должен сам заготовить): противоизносное гидравлическое масло N68 или N46.

3.4. Полезный объем масляного бака: 3000L

- Электрическая система

4.1 Общая мощность целой машины: около 210KW

4.2 Главный электродвигатель: 90KW/6-плюсный 2шт. Производитель: Аньхойская компания «Люань»

4.3 Вспомогательный электродвигатель: 5.5KW/6-плюсный 1шт. Производитель: Аньхойская компания «Люань»

4.4 Система управления PLC: S7-300 Производитель: Немецкая компания Siemens

4.5 Человеко-компьютерный интерфейс: 10.4 дюйма Производитель: Куньлунь Тунтай

4.6 Применяются воздушный выключатель, контактор, реле, переключатель команд кнопки марки Schneider.

- Уплотнительные элементы оборудования

5.1 Уплотнительный элемент главного цилиндра V-образное составное уплотнение (A600×640) Производитель: KVK, Тайвань

5.2 Уплотнительный элемент поршня Уплотнение KDAS Производитель: B+S, Германия

- Система нагрева

6.1 Нагревательная мощность цилиндра прессования: 1.3×12=15.6KW

6.2 Метод нагрева: нагрев трубчатым электронагревателем с прямой вставкой.

- Cистема охлаждения

7.1 Пластинчатый теплообменник из нержавеющей стали: 10m2 1шт.

7.2 Градирня: 20m3/час 1шт. (клиент должен сам заготовить)

7.3 Трубопроводный насос: 2.0 дюйма 1шт. (клиент должен сам заготовить)

- Материалы для основных деталей и узлов

8.1 Главный цилиндр: кованая сталь 35#

8.2 Ныряло главного цилиндра: закаленный чугун (жесткость 45-50HRC)

8.3 Передний лонжерон: литая сталь 35#

8.4 Скользящий держатель матрицы: кованая сталь 45#

8.5 Кронштейн поршня: литая сталь 35#

8.6 Задний лонжерон: литая сталь 35#

8.7 Натяжная колонна: литая сталь 40Cr

8.8 Седло цилиндра прессования: литая сталь 35#

8.9 Кожух цилиндра прессования: 5CrNiMO

8.10 Футеровка цилиндра прессования: жаростойкая сталь H13 (жесткость HRC48-52)

8.11 Пунсон: жаростойкая сталь H13 (жесткость HRC48-52)

8.12 Прессшайба: жаростойкая сталь H13 (жесткость HRC48-52)

8.13 Основание: сварной узел из листовой стали

- Инструменты, пресс-форма и материалы, прилагаемые к оборудованию

1> Цилиндр прессования 2 комплекта (в том числе 1 комплект установлен на оборудовании)

2> Пунсон 2шт. (в том числе 1 пунсон установлен на оборудовании)

3> Прессшайба 2шт.

4> Ножевое полотно 1шт. (резерв.)

5> Электронагревательная труба 5шт. (резерв.)

6> Уплотнительный элемент 1 комплект (резерв.)

7> Кожух / прокладка пресс-форм 1 комплект (установлен на оборудовании)

8> Анкерный болт 1 комплект (прилагаемые материалы)

9> Техническая документация 1 экземпляр (прилагаемые материалы)

Нагревательная печь пресс-форм ML-600

- Тип продукции: выдвижная конструкция.

- Способ нагрева: электрический нагрев, с проволокой сопротивления / областью сопротивления 24 kw.

- Обычная температура: 500 ℃, разность температур в печи ≤10℃.

- Принцип работы: проволока сопротивления с трех сторон топки нагревает обмуровку, таким образом, пресс-форма может быть равномерно нагревается справа и слева, а также сверху.

- Основные характеристики:

1) Размер корпуса печи: длина 2100mm× ширина 1400 mm× высота 1500 mm

2) Размер топки печи: длина 700mm× ширина 600 mm× высота 600 mm

- Конструктивное исполнение:

1) Разделяется на 1 зону для нагрева, установлена 1 термопара.

2) Вентилятор циркуляции: 1 шт., 1.5 kw, дополнительно установлены система воздушного охлаждения и система водного охлаждения.

- Стальной прокат: корпус печи сварен из швеллера 6.3#, бок печи загнут из листовой стали толщиной 2mm, подовая плита сварен из листовой стали толщиной 4mm, скип из листовой стали толщиной 16mm.

- Теплоизоляционный материал: теплоизоляция осуществляется с применением кремнекислого асбеста, толщина теплоизоляционного слоя составляет 250mm.

- Электроаппарат: установлена система автоматического повышения температуры и регулирования температуры.

Техническое решение среднечастотной нагревательной печи

Ⅰ. Наименование оборудования:

Полностью автоматическая среднечастотная нагревательная печь для прутка (диатермическая печь)

Модель: KGPS-250-1

Ⅱ. Технические параметры (спецификация)

| Изделие | Диаметр (mm) | Длина (mm) | Производительность (1 т/час) | Температура (℃) | Материал | Мощность оборудования (kw) |

| Сплошной | 100mm | 250-450 | Около 1000KG | ≤800 | Медный пруток | 250KW |

- Рабочая температура: 800℃ (регулируемая)

- Габариты ———— (длина × ширина × высота) 7500X1000X1200mm

Ⅲ. Основная конструкция:

Оборудование сварено профильной сталью, внешний вид – прямоугольный параллелепипед, вокруг его установится корпус печи с дверным полотном совершенно закрытого типа, поверхность покроется пластмассовыми порошками, проводится термоотверждение, внешний цвет – серый. Целый корпус печи разделится на четыре участка: вталкивающий участок для перевозки материалов, зона нагревания, быстрый выгрузной участок и приемный участок, ручное или автоматическое управление допускается, поэтому управление очень удобное, стабильное и надежное, применяется управление по замкнутому циклу во избежание неправильного функционирования.

1> Система подачи: система подачи сначала впускает требующие нагрева слитки в бункер, потом с помощью цилиндра поднимает слитки со стеллажа до приемного бункера.

2> Выталкивающая система: пневматическая.

3> Состав конструкции корпуса печи: корпус печи состоит из системы водного охлаждения, индукционной катушки, нижней рамы опоры, огнестойких материалов.

Индукционная катушка изготовлена прямоугольной красномедной трубой путем наматывания, вне красномедной трубой покрыть изоляционный слой для обеспечения надежной изоляции между витками катушек. Опорная подставка сварена высококачественной сталью, для промежуточной поддержки печи применяется эпоксидная смола, чтобы предотвращать эффективно теплообразование топочной рамы, и играть упорную роль.

4> Система нагрева корпуса печи:

Режим электроснабжения данного оборудования является тем, что зона нагрева с трехфазным электроснабжением, трехфазным равновесием и однофазным выходом обеспечивает работу индукционной катушки. Таким образом, индукционная катушка равномерное магнитное поле, температура каждого слитка равномерная, с высокой воспроизводимостью.

Среднечастотный источник питания:

① 6-пульсный выпрямитель.

② Автоматическое регулирование сопротивления, выход постоянной мощности, энергосберегающий, безударный.

③ Самоадаптация последовательности фаз, освобождение от проверки синхронизации.

④ Запуск при нулевом давлении и переменной частоте (хорошая способность к запуску при тяжелой нагрузке, автоматический перезапуск), коэффициент запуска – 100%.

⑤ Цепь управления в высшей степени интегрирована, без высокомощного специального пускателя и контура реле, с низкой интенсивностью отказов.

⑥ Непрерывная работа без температурного дрейфа.

⑦ Многообразные функции защиты (от перегрузки по току, перенапряжения, водяного давления, падения напряжения, выключения питания, обрыва фазы и т.д.).

5> Выгрузка печи и термометрическая система: Когда шихты нагреты до заданной температуры, питание подогрева автоматически выключается, входит в состояние отепления, быстро выталкивать шихты; когда алюминиевые чушки нагреты до предполагаемой температуры, сигнал выгрузки печи дан к прессу-экструдеру, чтобы сообщать прессу-экструдеру готовить прием; после того, что пресс-экструдер выполняет передний процесс выдавливания, дать сигнал выдавливания и приема к печи, при удовлетворении двух вышеизложенных условий автоматически проводится выгрузка печи.

6> Заготовительная система (включая: в приёмное окно пресса-экструдера): Слиток выталкивается от печи, приемный механизм поднимается до положения слитка, после приема слитка он снизится до загрузочного жёлоба пресса-экструдера.

Для печи можно выполняться ручное управление и полностью автоматическое управление, ручное управление выполняется по процедурам нагревания путем нажатия кнопки с табличкой «вручную» или «автоматически» на пульте управления; автоматическое управление выполняется контрольным прибором с цифровой индикацией температуры, если чушковая медь в индукционной катушке достигает условной температуры, то пресс-экструдер получает материалы, печь выполняет автоматически выгрузку печи, перевозку материалов и другие действия, если пресс-экструдер не получает материалы, то печь автоматически переключает на состояние отепления.

7> Система охлаждающей воды:

Давление воды на впуске: 0.2~0.4MPa;

Температура воды на впуске: ниже 35℃;

Температура воды на выпуске: ниже 55℃;

Расход охлаждающей воды: 15t/h

На магистральной впускной трубе системы охлаждающей воды установлен водяной манометр с электрическим контактом, при низком давлении воды немедленно отключается.

Ⅳ. Объем поставки и перечень оборудования

- Корпус нагревательной печи (¢100) 1 комплект

- Электронагревательный конденсатор 1 комплект

- Инфракрасный термометр 1 комплект

- Пневматический механизм подачи 1 комплект

- Пневматический выталкивающий механизм 1 комплект

- Быстрый выгрузной механизм 1 комплект

- Среднечастотный источник питания 1 комплект

- Приемный механизм 1 комплект

- Главный шкаф управления 1 шт.

- Вспомогательный соединительный провод 1 комплект

- Контейнер для отходов 1 шт.

Острильный станок

- Материал: GCr15

- Жесткость: HRc56-58

- Мощность электродвигателя: 22Kw- класс 4 (380V, 50hz)

- Рама: монолитная сварка

- Редукционная коробка: JZQ650

- Электроаппарат: Schneider

Технические параметры цепной тяговой тележки 20T

1> Главный электродвигатель: 55KW (преобразование частоты)

2> Вспомогательный электродвигатель: 1.5KW

3> Модель редуктора: ZQ1000

4> Полезная длина: 5m

5> Тяга: 20T

6> Максимальный диаметр волочения: Φ60

7> Тип волочения: одинарное волочение

8> Скорость волочения: 10~35m/min

9> Скорость обратного хода: 40m/min

10> Волочильная губка: пневматическая

11> Интервал между цепями: 172mm

12> Напряжение и частота оборудования: 380V/50HZ.

Двухвалковый рихтовальный станок

- Диаметр рихтовального валка: Φ220mm

- Материал прокатного валка: Cr12MoV

- Жесткость прокатного валка: HRc 56-58

- Количество: 2шт.

- Электродвигатель: 15Kw (380V-50Hz), 2шт.

- Редукционная коробка: JZQ500

- Приводное соединение: металлургический универсальный шарнир

- Основание: монолитный стальной сварной элемент конструкции

- Электроаппарат: Schneider

Станок для резки медного прутка

- Назначение:

Данное оборудование предназначено для резки отдельного латунного прутка.

- Технические параметры:

1> Диапазон резки: φ20mm~φ50mm

2> Длина подводящего рольганга: 5m

3> Диапазон мерной длины: 0.8m~4m

4> Способ прессовки: прессование сверху · толкание сбоку

5> Нож-пила: φ610mm

6> Давление подачи масла гидравлической станции: 21mpa

7> Установленная мощность: 15kw

Отзывы

Отзывов пока нет.